QR kode

Om os

Produkter

Kontakt os

telefon

Fax

+86-579-87223657

E-mail

Adresse

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang-provinsen, Kina

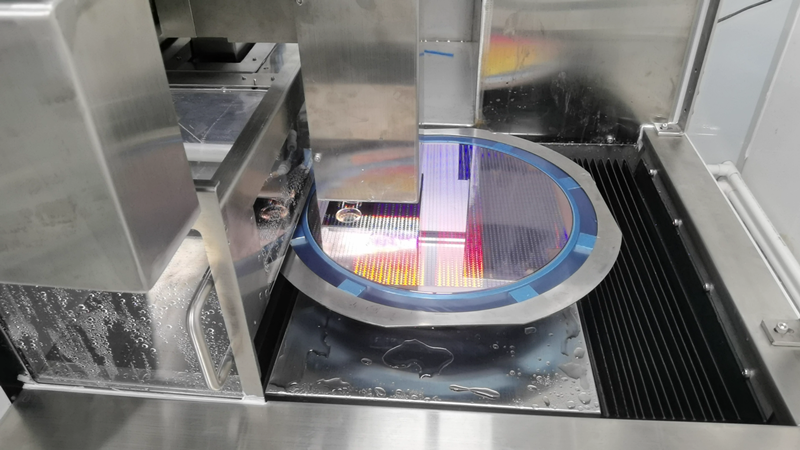

Indføring af CO₂ i terningsvandet underoblatskæring er en effektiv procesforanstaltning til at undertrykke opbygning af statisk ladning og mindske risikoen for forurening og derved forbedre udbyttet af terninger og langsigtet spånpålidelighed.

1. Undertrykkelse af statisk ladning

Underoblater i terninger, en højhastigheds roterende diamantklinge arbejder sammen med højtryksdeioniserede (DI) vandstråler for at udføre skæring, afkøling og rengøring. Intens friktion mellem bladet og waferen genererer en stor mængde statisk ladning; samtidig gennemgår DI-vand en let ionisering under højhastighedssprøjtning og stød, hvilket producerer et lille antal ioner. Da silicium selv har en tendens til at akkumulere ladning, kan spændingen stige til 500 V eller mere, hvis denne ladning ikke aflades i tide, og udløse elektrostatisk afladning (ESD).

ESD kan ikke kun nedbryde metalforbindelser eller beskadige mellemlags dielektrikum, men også få siliciumstøv til at klæbe til waferoverfladen gennem elektrostatisk tiltrækning, hvilket fører til partikelfejl. I mere alvorlige tilfælde kan det forårsage problemer med bindingspuder såsom dårlig trådbinding eller bindingsløftning.

Når kuldioxid (CO₂) opløses i vand, danner det kulsyre (H₂CO₃), som yderligere dissocieres til hydrogenioner (H⁺) og bicarbonationer (HCO₃⁻). Dette øger ledningsevnen af skærevandet betydeligt og reducerer dets modstandsevne. Den højere ledningsevne gør det muligt for statisk ladning hurtigt at blive ført væk gennem vandstrømmen til jorden, hvilket gør det vanskeligt for ladningen at akkumulere på waferen eller udstyrets overflader.

Derudover er CO₂ en svagt elektronegativ gas. I et højenergimiljø kan det ioniseres til at danne ladede arter såsom CO₂⁺ og O⁻. Disse ioner kan neutralisere ladningen på waferoverfladen og på luftbårne partikler, hvilket yderligere sænker risikoen for elektrostatisk tiltrækning og ESD-hændelser.

2. Reduktion af kontaminering og beskyttelse af waferoverfladen

Wafer terninger genererer en stor mængde siliciumstøv. Disse fine partikler bliver let ladede og klæber til wafer- eller udstyrsoverflader, hvilket forårsager partikelforurening. Hvis kølevandet er let alkalisk, kan det også fremme metalioner (såsom Fe, Ni og Cr frigivet fra rustfri stålfiltre eller rør) til at danne metalhydroxidudfældninger. Disse udfældninger kan aflejres på waferoverfladen eller inden for skæregaderne, hvilket påvirker spånkvaliteten negativt.

Efter indføring af CO2 svækker ladningsneutralisering på den ene side den elektrostatiske tiltrækning mellem støv og waferoverfladen; på den anden side hjælper CO₂-gasstrømmen med at sprede partikler væk fra skæringszonen, hvilket reducerer deres chancer for genaflejring i kritiske områder.

Det svagt sure miljø, der dannes af opløst CO₂, undertrykker også omdannelsen af metalioner til hydroxidudfældninger, og holder metaller i en opløst tilstand, så de lettere transporteres væk af vandstrømmen, hvilket reducerer rester på waferen og udstyret.

Samtidig er CO₂ inert. Ved at danne en vis beskyttende atmosfære i terningsområdet kan det reducere direkte kontakt mellem siliciumstøv og oxygen, hvilket mindsker risikoen for støvoxidation, agglomeration og efterfølgende vedhæftning til overflader. Dette hjælper med at opretholde et renere skæremiljø og mere stabile procesforhold.

Introduktion af CO₂ i terningsvandet under waferskæring kontrollerer ikke kun effektivt statisk elektricitet og ESD-risiko, men reducerer også betydeligt støv- og metalforurening, hvilket gør det til et vigtigt middel til at forbedre udbyttet af terningerne og pålideligheden af spåner.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang-provinsen, Kina

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rettigheder forbeholdes.

Links | Sitemap | RSS | XML | Privacy Policy |